「待ち行列の生産システムへの応用」の版間の差分

(新しいページ: '【まちぎょうれつのせいさんしすてむへのおうよう (applications of queueing theory to production systems)】 生産システムは, 原材料や部品を...') |

Albeit-Kun (トーク | 投稿記録) |

||

| (4人の利用者による、間の4版が非表示) | |||

| 1行目: | 1行目: | ||

| − | 【まちぎょうれつのせいさんしすてむへのおうよう (applications of queueing theory to production systems)】 | + | '''【まちぎょうれつのせいさんしすてむへのおうよう (applications of queueing theory to production systems)】''' |

| + | === 概要 === | ||

| + | 生産システムは, 原材料や部品をより付加価値の高い半製品, 製品へと加工, 組立てを行なうシステムであり, 単一工程から多工程直列生産ライン, トランスファライン, FMS (flexible manufacturing system), JIT生産システム等々広範な生産システムが含まれる. これら生産システムにたいして, 生産リードタイム, スループット等の性能評価を始め, 単調性, 可逆性等の構造的性質が待ち行列理論等を駆使して導かれている. | ||

| + | === 詳説 === | ||

| + | |||

| + | '''一定加工時間モデル''' 生産システムは, 原材料や部品をより付加価値の高い半製品, 製品へと加工, 組立てを行なうシステムであり, ネットワーク状につながった生産工程から構成される. まず基本的なものとして, 図1に示される<math>N\, </math>工程が直列につながった生産ラインを考える. 製品の需要(原材料と生産指示)は任意の確率過程に従って到着し, 原材料をもとに工程1から<math>N\, </math>へと到着順に加工をうけ, 製品となる. 各工程<math>n\, </math> <math>(=1, \ldots, N)\, </math>は1台の機械からなり, その加工時間は一定時間<math>s_n\, </math> <math>(\geq 0)\, </math> である. 工程1の前には無限の容量を持つバッファがあり, 工程<math>n\, </math> <math>(\geq 2)\, </math> の前には有限(0でもよい)容量のバッファがあるものとする. 需要が到着してから製品として完成するまでの時間を生産リードタイム, 単位時間あたりに生産可能な最大数を[[スループット]](throughput) あるいは生産率と呼んでいる. [[待ち行列の生産システムへの応用]] | ||

| + | |||

| + | |||

| + | <center><table><tr><td align=center>[[画像:sk-0131-b-c-03-1.png]]</td></tr> | ||

| + | <td align=center>図1:直列生産ライン</td></table></center> | ||

| + | |||

| + | <!-- | ||

| + | \begin{figure}[hb] \begin{center} %\includegraphics[bbllx=0mm, bblly=0mm, bburx=500mm, %bbury=300mm]{BC03ZU. eps} \setlength{\unitlength}{1mm} \begin{picture}(121, 15)(0, -4.5) \thicklines \put(5, 0){\vector(1, 0){8}} \multiput(5, -4)(0, 8){2}{\line(1, 0){26}} \multiput(15, -4)(8, 0){3}{\line(0, 1){8}} \put(35.5, 0){\circle{9}} \put(35.5, 0){\makebox(0, 0){\Large $s_1$}} \put(40, 0){\vector(1, 0){5}} \multiput(45, -4)(0, 8){2}{\line(1, 0){20}} \multiput(45, -4)(10, 0){3}{\line(0, 1){8}} \put(69.5, 0){\circle{9}} \put(69.5, 0){\makebox(0, 0){\Large $s_2$}} \put(74, 0){\vector(1, 0){3}} \put(81.5, 0){\circle{9}} \put(81.5, 0){\makebox(0, 0){\Large $s_3$}} \put(86, 0){\vector(1, 0){3}} \put(93, 0){\makebox(0, 0){\Large $\cdots$}} \put(97, 0){\vector(1, 0){3}} \multiput(100, -4)(0, 8){2}{\line(1, 0){9}} \multiput(100, -4)(9, 0){2}{\line(0, 1){8}} \put(113.5, 0){\circle{9}} \put(113.5, 0){\makebox(0, 0){\Large $s_N$}} \put(118, 0){\vector(1, 0){3}} \put(0, 2.1){\makebox(0, 0){需}} \put(0, -2.1){\makebox(0, 0){要}} \put(19, 8){\makebox(0, 0){バッファ}} \put(55, 8){\makebox(0, 0){バッファ}} \put(104.5, 8){\makebox(0, 0){バッファ}} \end{picture} \caption{直列生産ライン} \label{fig:line} \end{center} \end{figure} | ||

| + | --> | ||

| + | |||

| + | |||

| + | このとき, 需要の任意の到着過程に対して, 生産リードタイムおよびスループットは, 工程の順序にもバッファ容量にも依存しないことが示される. そして, 最大の加工時間を持つ最上流の工程を<math>L\, </math>とすれば, スループットは<math>1/s_L\, </math>で与えられる. また, 遅れの分布は客がその到着過程に従い, 一定時間<math>s_L\, </math>のサービス時間をもつ窓口1つの待ち行列モデルの待ち時間分布で与えられる. したがって, 需要が到着率<math>\lambda\, </math>のポアソン過程に従って到着する場合, 待ち行列モデル M/D/1 の結果から, 図1の生産ラインの平均生産リードタイム<math>PL\, </math>は, | ||

| + | |||

| + | |||

| + | <center> | ||

| + | <math> | ||

| + | PL = \sum_{n=1}^{N} s_{n} + \frac{\rho_{L}^{2}}{2\lambda(1-\rho_{L})} | ||

| + | \, </math> | ||

| + | </center> | ||

| + | |||

| − | + | となる. ここで<math>\rho _L =\lambda s_L <1\, </math>である. これらの結果は, 各工程が複数の機械をもつ場合にも一般化されている [1]. | |

| + | |||

| + | |||

| + | '''確率的に変動する加工時間モデル''' 機械には故障も起これば, 工具の折損, 摩耗も発生し, 必ずしも加工時間は一定ではない. また, 生産ラインも多品種を混流生産することが多く, 加工時間も生産される製品毎に異なってくる. したがって, 加工時間は確率的に変動し, 何らかの確率分布をもつものと考えられる. これらの確率分布が指数分布であるときの直列生産ラインに対する結果や文献等が [2] に紹介されている. さらに, FMS (Flexible Manufacturing System) やネットワークを含む広範な生産システムに対する包括的な結果が[2] - [4]に論じられている. | ||

| + | |||

| + | |||

| + | '''かんばん方式, JIT''' [[JIT]] (Just in Time) 生産システムは, 1973年のオイル・ショック時にトヨタ生産方式として登場して以来, この30余年の間に JIT production system あるいは[[かんばん方式|kanban system]]として全世界に定着した. 特に1980年代以後, 製造業の復権をめざす米国を中心に待ち行列理論を駆使した理論的研究が精力的に行われてきた. | ||

| + | |||

| + | Mitra and Mitrani [5, 6] は, 生産指示かんばんによって生産が制御され, 引き取りは生産指示かんばんポストにかんばんがある限り直ちに行われるものとした, <math>N\, </math>工程からなる生産指示かんばんモデルを考察している. 生産指示かんばんは, 直列生産ラインにおけるバッファに比べてより柔軟であり, 生産リードタイムを短縮し, スループットを向上させることが示されている. さらに, 需要がポアソン過程に従って到着し, 各加工時間が指数分布に従うときの近似解法を導き, シミュレーションと比較してその精度を検証している. | ||

| + | |||

| + | Tayur [7] は, <math>N\, </math>工程からなる生産指示かんばんモデルにおいて, より一般的に各工程が充分なバッファをとって直列に配置された複数の機械からなる生産ラインを考え, 種々の構造的特性を導いている. また, スループットが最大になるように, 与えられた枚数のかんばんを各工程に配分する問題を考え, スループットの代わりに, 加工時間分布が指数分布に従う場合のマルコフ待ち行列の状態数を最大化することを提案し, そのアルゴリズムを与えて, 大多数の数値例で実際にスループットを最大化することを示している. さらに, [8] では工程1への原材料の確率的な到着, 工程<math>N\, </math>からの需要の確率的な引き取りおよび各工程での機械故障, 部品の再加工, 部品の廃棄がある場合を論じ, ほぼ同様な結果が成り立つことを示している. | ||

| + | |||

| + | Buzacott and Shanthikumar [3] 第4章は, 原材料倉庫をもち, 需要の確率的な引き取りがある単一工程生産指示かんばんモデルを考え, 通常の待ち行列モデルと等価であることを示している. さらに, <math>N\, </math>工程直列生産システムに対して, 調達タグ (tag), 発注タグ, 加工タグ, 生産指示かんばんを用いる PAC (Production Authorization Cards) システムを提案し, [[MRP]], かんばん方式, OPT等を含むことやその性質を示し, 近似的な性能評価を与えている [3] . また, Glasserman and Yao [9] 第5章も生産指示かんばん方式の一般化である<math>(a, b, k)\, </math>モデルを提案し, 一般化セミマルコフ過程を用いて様々な構造的性質を導いており, Altiok [4] 第7章も生産指示かんばん方式を論じている. | ||

| + | |||

| + | JIT生産システムを特徴づける1つが[[多能工]]と[[U字型生産ライン]]である. 多能工数を調整することで, 需要変動に柔軟に対応でき, 現今の需要の多様化と製品寿命の短命化に適合した数少ない生産ラインである. U字型生産ラインを含めたJIT生産システムに対する結果や文献等が [10] - [11] に紹介されている. | ||

| + | |||

| + | |||

| + | |||

| + | ---- | ||

| + | '''参考文献''' | ||

| + | |||

| + | [1] B. Avi-Itzhak and H. Levy, "A Sequence of Servers with Arbitrary Input and Regular Service Times Revisited," ''Management Science,'' '''41''' (1965), 1039-1047. | ||

| + | |||

| + | [2] 大野勝久, 「生産システムをめぐって」, 『Basic数学』, '''25''' (1992), 61-67. | ||

| + | |||

| + | [3] J. A. Buzacott and J. G. Shanthikumar, ''Stochastic Models of Manufacturing Systems'', Prentice Hall, 1993. | ||

| + | |||

| + | [4] T. Altiok, ''Performance Analysis of Manufacturing Systems'', Springer-Verlag, 1997. | ||

| + | |||

| + | [5] D. Mitra and I. Mitrani, "Analysis of a Kanban Discipline for Cell Coordination in Production Lines. I," ''Management Science'', '''36''' (1990), 1548-1566. | ||

| + | |||

| + | [6] D. Mitra and I. Mitrani, "Analysis of a Kanban Discipline for Cell Coordination in Production Lines. II," ''Operations Research,'' '''39''' (1991), 807-823. | ||

| + | |||

| + | [7] S. R. Tayur, "Structural Properties and a Heuristic for Kanban-Controlled Serial Lines," ''Management Science'', '''39''' (1993), 1347-1368. | ||

| + | |||

| + | [8] J. A. Muckstadt and S. R. Tayur, "A Comparison of Alternative Kanban Control Mechanisms. I," '''IIE Transactions''', '''27''' (1995), 140-150. | ||

| + | |||

| + | [9] P. Glasserman and D. D. Yao, ''Monotone Structure in Discrete-Event Systems'', John Wiley & Sons, 1994. | ||

| + | |||

| + | [10] 大野勝久, 「JIT生産システム」, 『オペレーションズ・リサーチ』, '''43''' (1998), 272-278. | ||

| + | |||

| + | [11] K. Nakade and K. Ohno, "An Optimal Worker Allocation Problem for a U-shaped Production Line," ''International Journal of Production Economics'', '''60-61''' (1999), 353-358. | ||

| + | |||

| + | [[category:待ち行列|まちぎょうれつのせいさんしすてむへのおうよう]] | ||

| + | |||

| + | [[category:待ち行列の応用|まちぎょうれつのせいさんしすてむへのおうよう]] | ||

2008年11月13日 (木) 22:02時点における最新版

【まちぎょうれつのせいさんしすてむへのおうよう (applications of queueing theory to production systems)】

概要

生産システムは, 原材料や部品をより付加価値の高い半製品, 製品へと加工, 組立てを行なうシステムであり, 単一工程から多工程直列生産ライン, トランスファライン, FMS (flexible manufacturing system), JIT生産システム等々広範な生産システムが含まれる. これら生産システムにたいして, 生産リードタイム, スループット等の性能評価を始め, 単調性, 可逆性等の構造的性質が待ち行列理論等を駆使して導かれている.

詳説

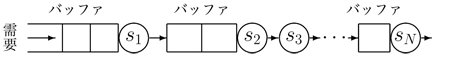

一定加工時間モデル 生産システムは, 原材料や部品をより付加価値の高い半製品, 製品へと加工, 組立てを行なうシステムであり, ネットワーク状につながった生産工程から構成される. まず基本的なものとして, 図1に示される工程が直列につながった生産ラインを考える. 製品の需要(原材料と生産指示)は任意の確率過程に従って到着し, 原材料をもとに工程1からへと到着順に加工をうけ, 製品となる. 各工程 は1台の機械からなり, その加工時間は一定時間 である. 工程1の前には無限の容量を持つバッファがあり, 工程 の前には有限(0でもよい)容量のバッファがあるものとする. 需要が到着してから製品として完成するまでの時間を生産リードタイム, 単位時間あたりに生産可能な最大数をスループット(throughput) あるいは生産率と呼んでいる. 待ち行列の生産システムへの応用

|

| 図1:直列生産ライン |

このとき, 需要の任意の到着過程に対して, 生産リードタイムおよびスループットは, 工程の順序にもバッファ容量にも依存しないことが示される. そして, 最大の加工時間を持つ最上流の工程をとすれば, スループットはで与えられる. また, 遅れの分布は客がその到着過程に従い, 一定時間のサービス時間をもつ窓口1つの待ち行列モデルの待ち時間分布で与えられる. したがって, 需要が到着率のポアソン過程に従って到着する場合, 待ち行列モデル M/D/1 の結果から, 図1の生産ラインの平均生産リードタイムは,

となる. ここでである. これらの結果は, 各工程が複数の機械をもつ場合にも一般化されている [1].

確率的に変動する加工時間モデル 機械には故障も起これば, 工具の折損, 摩耗も発生し, 必ずしも加工時間は一定ではない. また, 生産ラインも多品種を混流生産することが多く, 加工時間も生産される製品毎に異なってくる. したがって, 加工時間は確率的に変動し, 何らかの確率分布をもつものと考えられる. これらの確率分布が指数分布であるときの直列生産ラインに対する結果や文献等が [2] に紹介されている. さらに, FMS (Flexible Manufacturing System) やネットワークを含む広範な生産システムに対する包括的な結果が[2] - [4]に論じられている.

かんばん方式, JIT JIT (Just in Time) 生産システムは, 1973年のオイル・ショック時にトヨタ生産方式として登場して以来, この30余年の間に JIT production system あるいはkanban systemとして全世界に定着した. 特に1980年代以後, 製造業の復権をめざす米国を中心に待ち行列理論を駆使した理論的研究が精力的に行われてきた.

Mitra and Mitrani [5, 6] は, 生産指示かんばんによって生産が制御され, 引き取りは生産指示かんばんポストにかんばんがある限り直ちに行われるものとした, 工程からなる生産指示かんばんモデルを考察している. 生産指示かんばんは, 直列生産ラインにおけるバッファに比べてより柔軟であり, 生産リードタイムを短縮し, スループットを向上させることが示されている. さらに, 需要がポアソン過程に従って到着し, 各加工時間が指数分布に従うときの近似解法を導き, シミュレーションと比較してその精度を検証している.

Tayur [7] は, 工程からなる生産指示かんばんモデルにおいて, より一般的に各工程が充分なバッファをとって直列に配置された複数の機械からなる生産ラインを考え, 種々の構造的特性を導いている. また, スループットが最大になるように, 与えられた枚数のかんばんを各工程に配分する問題を考え, スループットの代わりに, 加工時間分布が指数分布に従う場合のマルコフ待ち行列の状態数を最大化することを提案し, そのアルゴリズムを与えて, 大多数の数値例で実際にスループットを最大化することを示している. さらに, [8] では工程1への原材料の確率的な到着, 工程からの需要の確率的な引き取りおよび各工程での機械故障, 部品の再加工, 部品の廃棄がある場合を論じ, ほぼ同様な結果が成り立つことを示している.

Buzacott and Shanthikumar [3] 第4章は, 原材料倉庫をもち, 需要の確率的な引き取りがある単一工程生産指示かんばんモデルを考え, 通常の待ち行列モデルと等価であることを示している. さらに, 工程直列生産システムに対して, 調達タグ (tag), 発注タグ, 加工タグ, 生産指示かんばんを用いる PAC (Production Authorization Cards) システムを提案し, MRP, かんばん方式, OPT等を含むことやその性質を示し, 近似的な性能評価を与えている [3] . また, Glasserman and Yao [9] 第5章も生産指示かんばん方式の一般化であるモデルを提案し, 一般化セミマルコフ過程を用いて様々な構造的性質を導いており, Altiok [4] 第7章も生産指示かんばん方式を論じている.

JIT生産システムを特徴づける1つが多能工とU字型生産ラインである. 多能工数を調整することで, 需要変動に柔軟に対応でき, 現今の需要の多様化と製品寿命の短命化に適合した数少ない生産ラインである. U字型生産ラインを含めたJIT生産システムに対する結果や文献等が [10] - [11] に紹介されている.

参考文献

[1] B. Avi-Itzhak and H. Levy, "A Sequence of Servers with Arbitrary Input and Regular Service Times Revisited," Management Science, 41 (1965), 1039-1047.

[2] 大野勝久, 「生産システムをめぐって」, 『Basic数学』, 25 (1992), 61-67.

[3] J. A. Buzacott and J. G. Shanthikumar, Stochastic Models of Manufacturing Systems, Prentice Hall, 1993.

[4] T. Altiok, Performance Analysis of Manufacturing Systems, Springer-Verlag, 1997.

[5] D. Mitra and I. Mitrani, "Analysis of a Kanban Discipline for Cell Coordination in Production Lines. I," Management Science, 36 (1990), 1548-1566.

[6] D. Mitra and I. Mitrani, "Analysis of a Kanban Discipline for Cell Coordination in Production Lines. II," Operations Research, 39 (1991), 807-823.

[7] S. R. Tayur, "Structural Properties and a Heuristic for Kanban-Controlled Serial Lines," Management Science, 39 (1993), 1347-1368.

[8] J. A. Muckstadt and S. R. Tayur, "A Comparison of Alternative Kanban Control Mechanisms. I," IIE Transactions, 27 (1995), 140-150.

[9] P. Glasserman and D. D. Yao, Monotone Structure in Discrete-Event Systems, John Wiley & Sons, 1994.

[10] 大野勝久, 「JIT生産システム」, 『オペレーションズ・リサーチ』, 43 (1998), 272-278.

[11] K. Nakade and K. Ohno, "An Optimal Worker Allocation Problem for a U-shaped Production Line," International Journal of Production Economics, 60-61 (1999), 353-358.